今回は、樹脂フィルム加飾成形の種類と工程一覧まとめ についてまとめました。

フィルム加飾とは

樹脂の加飾で最も広く使われているのが塗装です。

塗料は、どんな色でも実現できるため、樹脂の加飾において、いまだメインの加飾手法になっています。

樹脂の加飾方法は、別の記事で分かりやすくまとめております。

しかし最近では、塗装では表現できない柄のプリントや、CO2排出量の多い塗装工程の代替手法として、フィルム加飾手法が注目されております。

フィルム加飾とは、樹脂材料面に塗料ではなくフィルムを貼って加飾する(色をつける)方法です。

フィルム加飾 種類

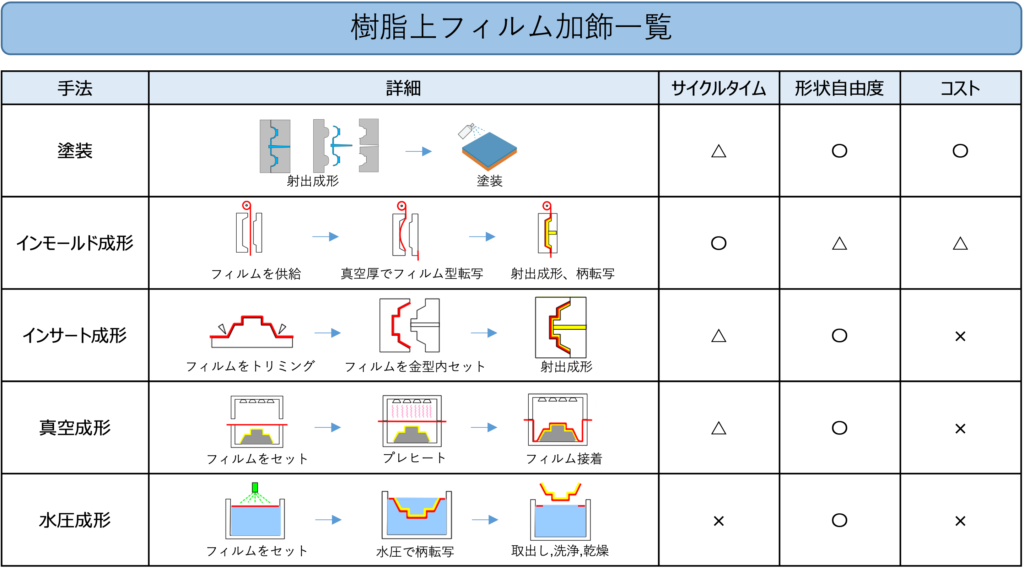

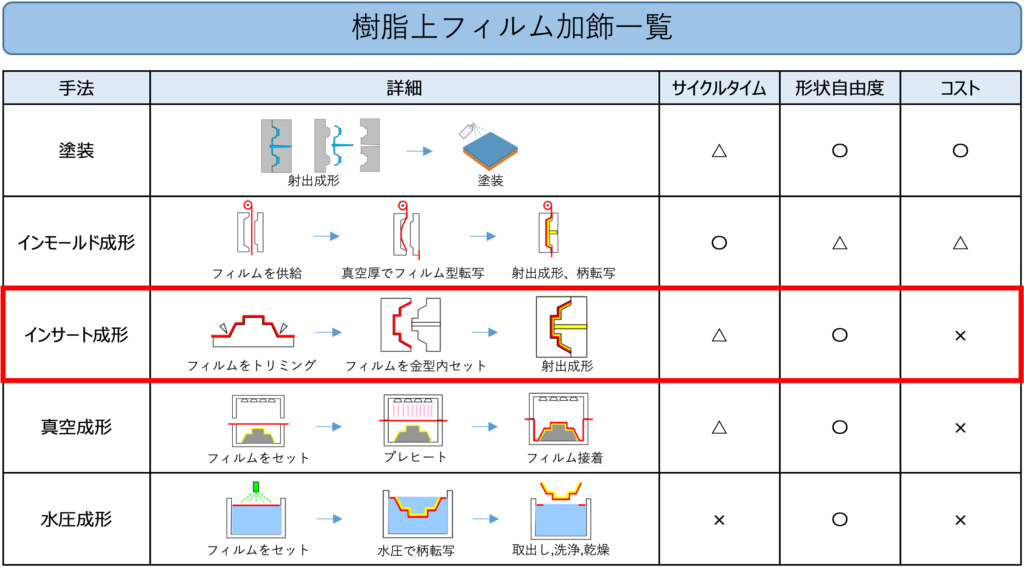

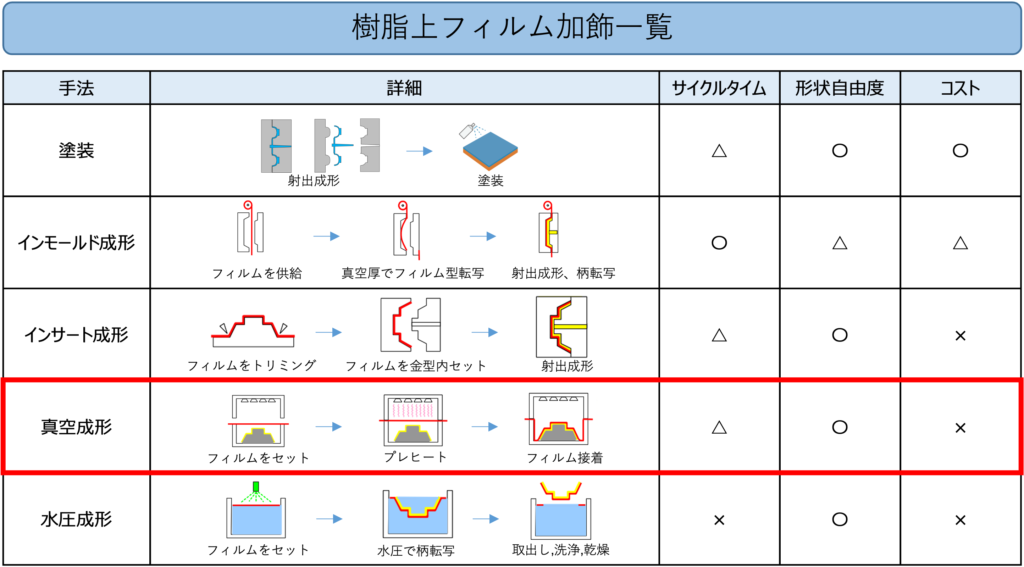

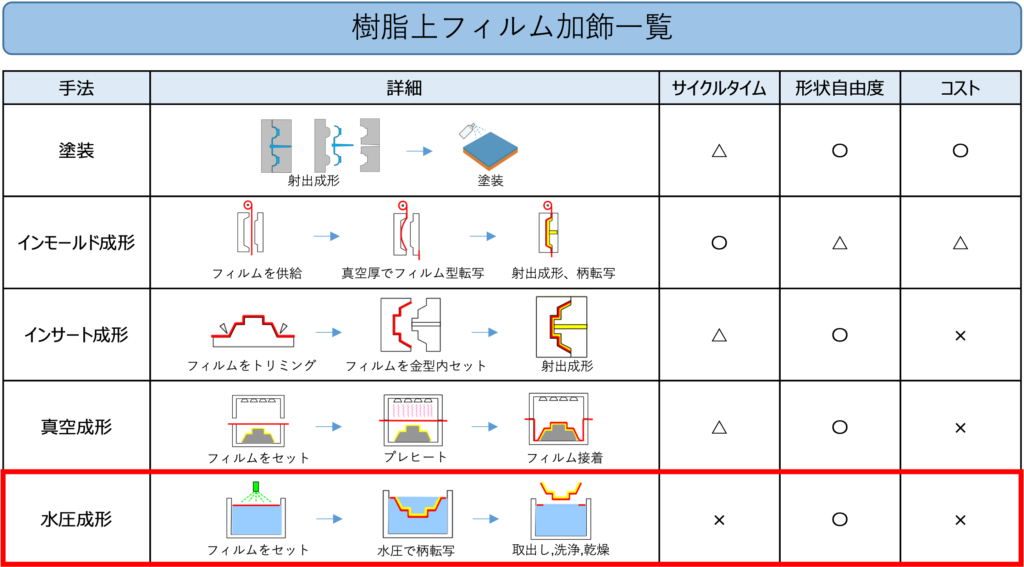

樹脂上のフィルム加飾の代表的な方法をまとめました。

フィルム加飾手法は大きく分けて4つあります。

- インモールド成形

- インサート成形

- 真空成形

- 水圧成形

各フィルム加飾手法を図に表すと以下になります。

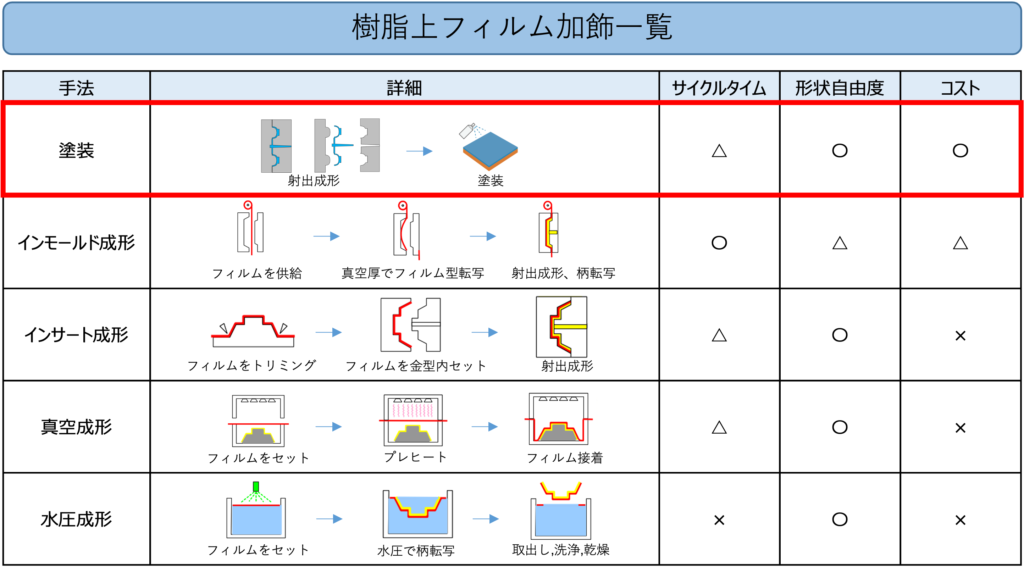

塗装

塗装工程の流れは以下の通りです。

塗装工程の詳細は別記事にまとめております。

インモールド成形

インモールド成形は、以下3工程に分けられます。

- フィルムを供給

- 真空圧でフィルム型転写

- 射出成形、柄転写

フィルムを供給

射出成形金型内に、フィルムを供給します。

具体的には、射出成形機に搭載されたフィルム供給設備により、金型内にフィルムを供給します。

真空圧でフィルム型転写

インモールド成形金型は、金型内に微小の隙が彫り込まれた専用金型になります。

その金型の隙間から真空圧力でフィルムを金型に転写をします。(金型にフィルムを沿わせます)

この時、フィルムは完全に金型に張り付いている状態になります。

射出成形、柄転写

金型を閉じて、通常の射出成形と同じ流れで、金型内に樹脂を充填します。

この際、射出速度や金型温度の影響によりフィルムにシワが入らないよう成形条件の調整が必要です。

成形品を金型から取り出すと、成形品表面にフィルムの柄が転写されています。

以上がインモールド成形になります。

インサート成形

インサート成形は、以下3工程に分けられます。

- フィルムをトリミング

- フィルムを金型内セット

- 射出成形

フィルムをトリミング

初めに、製品サイズに合わせたフィルム単体の形を作る工程です。

加熱して柔らかくしたフィルムを、金型に押し付けて形作り、余分な部分をトリミングして切り落とします。

フィルムを金型内セット

形作ったフィルムを金型内にセットします。

インモールド成形と似ておりますが、インサート成形では真空圧によるフィルムの保持をしません。

射出成形

金型を閉じ、射出成形をします。

射出成形時の樹脂の熱により、成形品表面にはフィルムの色や柄を転写します。

以上がインサート成形工程になります。

真空成形

真空成形は、以下3工程に分けられます。

- フィルムをセット

- プレヒート

- フィルム接着

フィルムをセット

まず初めに、真空成形機に部品をセットします。

部品セット後、フィルムを転写する部品上面にフィルムをセットします。

プレヒート

フィルムに熱をかけて柔らかい状態にします。

この工程により、フィルムを部品に貼り付けた際のシワを防止します。

フィルム接着

真空圧でフィルムを部品に転写します。

この工程により、部品表面にフィルムの柄が転写されます。

真空圧を使用するため比較的インモールド成形に工程が似ております。

以上が真空圧成形プロセスになります。

水圧成形

水圧成形は、以下3工程に分けられます。

- フィルムをセット

- 水圧で柄転写

- 取出し、洗浄、乾燥

フィルムをセット

真空圧成形と異なり、フィルムを初めに準備します。

フィルムを水を入れた水槽の水面にセットします。(水面上にフィルムを浮遊させているイメージです)

水圧で柄転写

フィルム上面から部品を押し当て、フィルムの柄を部品表面に転写します。

この際、水圧がフィルムから部品にかかり、真空圧と比較して非常に小さな圧力である水圧によるフィルム転写なため、フィルムのシワが入りにくくなります。

取出し,洗浄、乾燥

最後に、部品を水槽から取り出し、洗浄、乾燥をして完成です。

最後に

今回は、樹脂フィルム加飾成形の種類と工程一覧まとめ についてまとめました。

ゴムや樹脂材料でお困りなことがありましたら気軽にコメントいただければ、分かる範囲でご回答させていただきます。