今回は、めっきの層構造〜層厚みと剥離防止構造〜 について書きたいと思います。

めっきとは

めっきとは、金属や非金属などの固体表面に金属膜を作る技術の総称です。

英語では、「Plating」と呼ばれます。

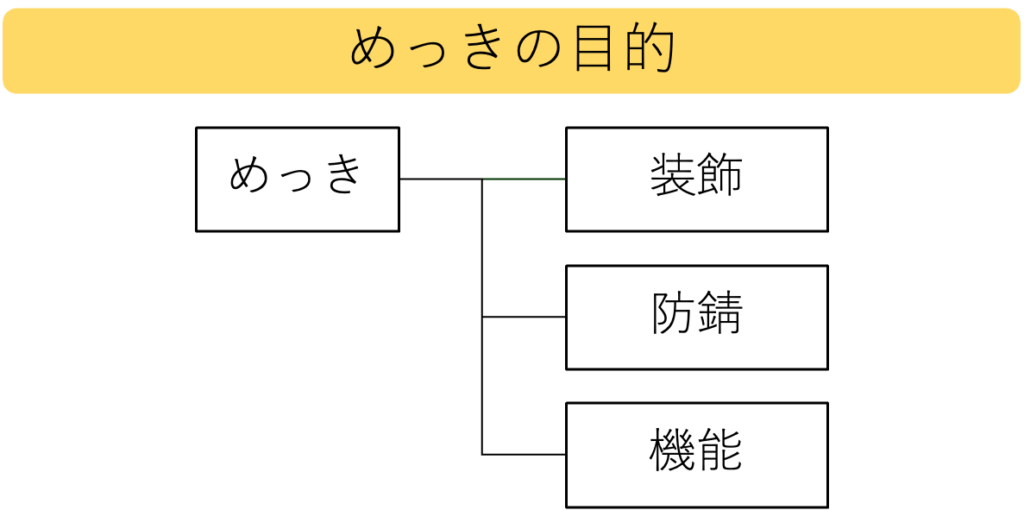

めっきの目的は、装飾するため、防錆のため、機能性付与するための3つです。

めっきの基礎的な内容は別記事にまとめております。

めっき 層構成

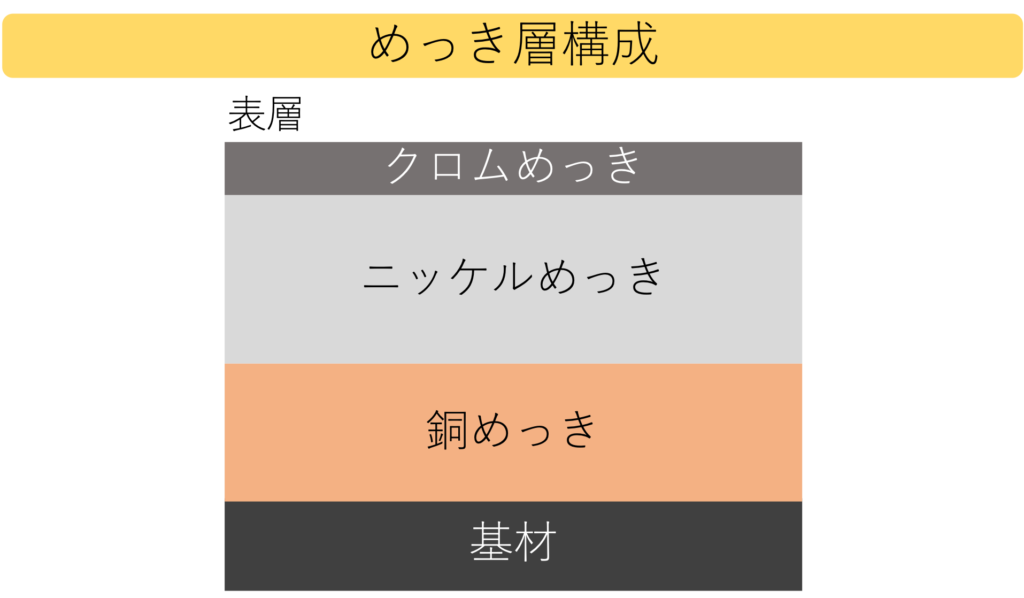

めっきは、ぱっと見た感じだと、金属膜が1層表面に張り付いているだけに見えますが、ほとんどの場合で層構成になっております。

めっき層構成

以下に、装飾+防錆 を目的としためっきの層構成の一例を書きました。

基材から、銅めっき、ニッケルめっき、クロムめっきと塗っていき、めっき層を作ります。

めっき各層の目的

各めっき層の目的を以下に記しました。

クロムメッキ

クロムめっきの一番の役割は「装飾」です。

部品の色は、このクロムめっきの色であり、顧客からはこの層しか見えません。

また表層のクロムめっきは「防錆」の役割もあります。

ニッケルめっき

ニッケルめっきの役割は「防錆」です。

表層のクロムめっきとニッケルめっきの2層にすることで防錆効果を上げています。

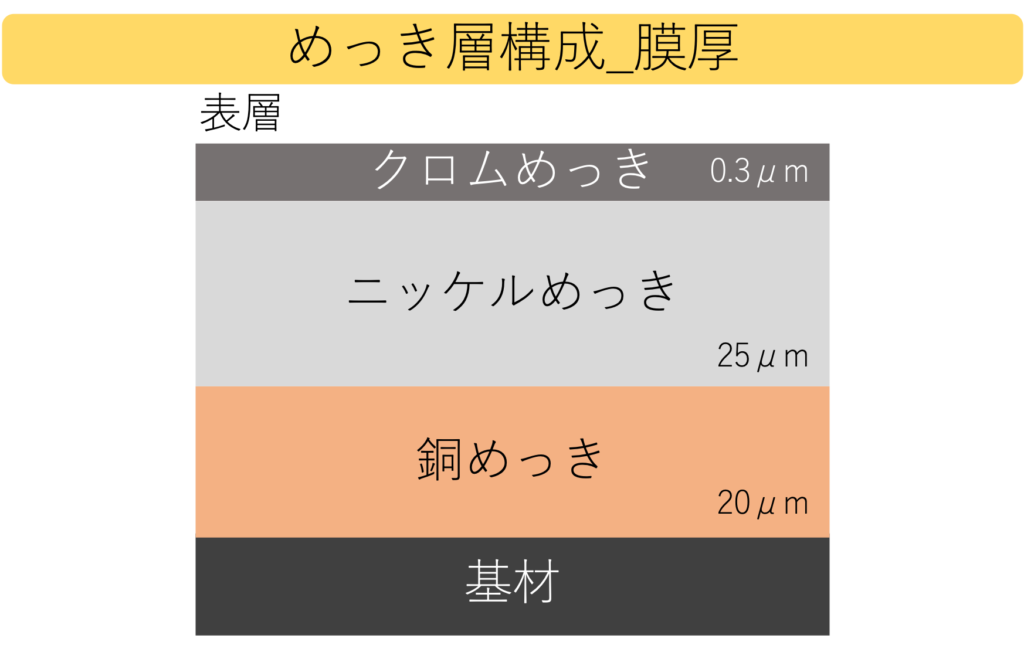

製品の使われる国や環境下で、防錆レベルは変わり、ニッケルめっき層の厚みで防錆レベルを調整します。

(サビが問題視される環境では、ニッケルめっき層が厚くなります)

銅めっき

銅めっきの目的は、「基材の密着性確保」と「平滑性向上」です。

詳細は別記事に書きますが、基材とのアンカー効果(基材との接触面積を増やす)を利用して、基材とめっき層の密着性を向上させます。

また、基材表層に微細凹凸があると、表層クロムめっき層も凹凸ができてしまい、外観性が悪くなるため、銅めっきで表層の平滑性を向上させています。

基材の平滑性に応じて銅めっきの厚みを変えています。

(基材の凹凸が大きい場合、銅めっきの厚さを厚くして凹凸を無くしています)

基材

基材は、銅めっきとの密着性を向上させるために、アンカー効果の影響が十分に発現する「ABS樹脂」が最も選定されます。

めっき層厚さ

各めっき層の厚さの1例を以下に示しました。

製品の思想により、各めっき層の厚みは変わります。

めっき 種類一覧

めっきは、装飾・防錆・機能性付与の3つの役割があります。

めっきの目的に合わせて、めっき手法は、湿式・乾式など様々な方法があります。

めっきの種類一覧について、別記事でまとめております。

めっき化 原理

めっき化は、純金属と部品間での酸化還元反応によって行われます。

この反応により、純金属が部品表面へ移動し、部品表面にめっき化することができます。

めっきか工程は、4つのプロセスに分かれており、詳細の内容については別の記事にまとめております。

めっき 密着メカニズム

めっきを樹脂材料表面に密着させるために、樹脂材料表面への化学処理を行います。

この化学処理を行うことで、めっきを樹脂材料へのアンカー効果、及び化学反応でくっつけることができます。

めっき密着メカニズムの詳細については別記事にまとめております。

めっき化 課題

めっき化には、めっき膜厚のばらつき の課題があります。

めっき化は、電極と部品の距離がめっき膜厚に大きな影響を与えます。

しかし、めっき化工程は、大量生産向けに製造ラインが作られていることもあり、電極と部品の距離を厳密に管理することが難しいです。

めっき化の課題については別記事にまとめております。

最後に

今回は、 めっきの層構造〜層厚みと剥離防止構造〜 について書いてみました。

主に樹脂やゴム材料、材料リサイクルに関してわかりやすくまとめておりますので、皆さんのご参考になれば幸いです。

ゴムや樹脂材料でお困りなことがありましたら気軽にコメントいただければ、分かる範囲でご回答させていただきます。

-640x396.jpg)

.jpg)