今回は、樹脂の重合(コンパウンド・合成)工程の流れ について 書きたいと思います。

樹脂材料が作られるまで

樹脂材料が原料から作られるまで以下の3つのプロセスがあります。

- 原油から樹脂原料生成工程

- 樹脂の重合工程

- 樹脂の成形工程

原油から樹脂原料生成工程

樹脂材料は、原油から作られます。

原油採掘から、蒸留により樹脂の原料となるナフサを生成し、加熱分解を得て樹脂材料のベースとなるポリマーを生成します。

樹脂の生産工程(原油から樹脂生成まで)は、別の記事にまとめております。

樹脂の重合工程

上記、原油から樹脂材料のベースとなるポリマーを生成後、ポリマーを重合して高分子であるプラスチックを作る工程に入ります。

本記事では、このプロセスについて詳細をまとめました。

樹脂の成形工程

重合された樹脂は、最終製品に必要な物性を発揮するために、さまざまな添加剤が混ぜられます。

その後、樹脂材料がペレット化され、成形工程を経て形作られ、製品が出来上がります。

樹脂の成形工程については、別の記事でまとめております。

樹脂の重合(合成)工程とは

樹脂材料は、原油から分解をして作られます。

(最近では環境問題改善の関係から、植物性由来の樹脂材料開発が進められていますが、いまだに大量の石油から樹脂材料は生成されています)

詳細は、以下別記事をご覧になっていただきたいのですが、ポリプロピレンは、原油 → ナフサ → プロピレンガス の流れで原料が作られます。

その後、プロピレンガスの重合工程にて、プロピレンガスから、粉体のポリプロピレンを生成することができます。

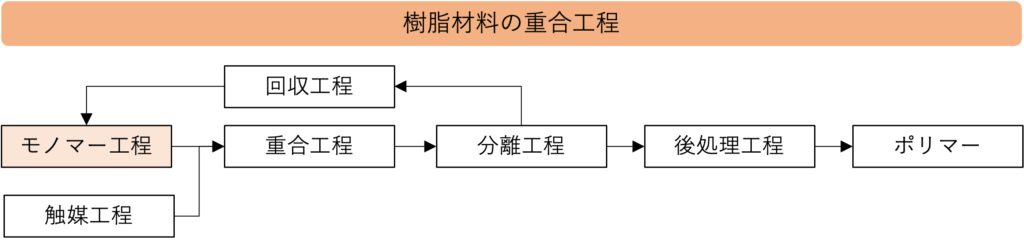

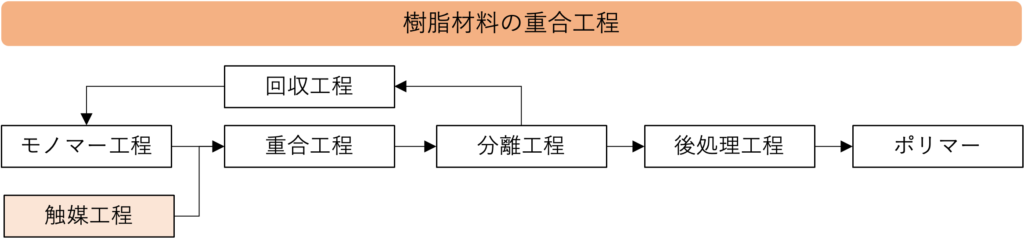

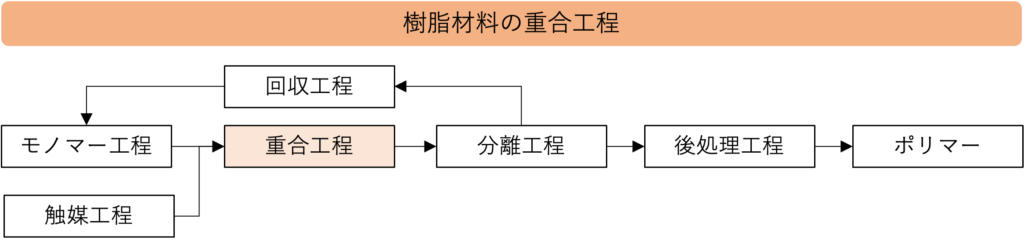

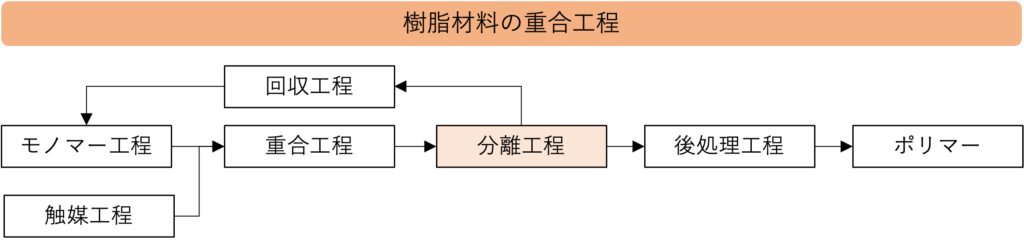

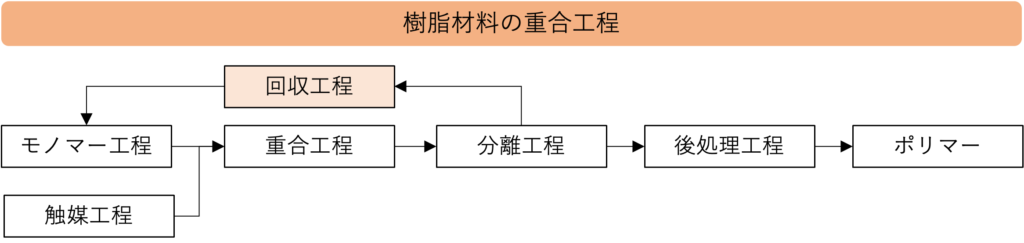

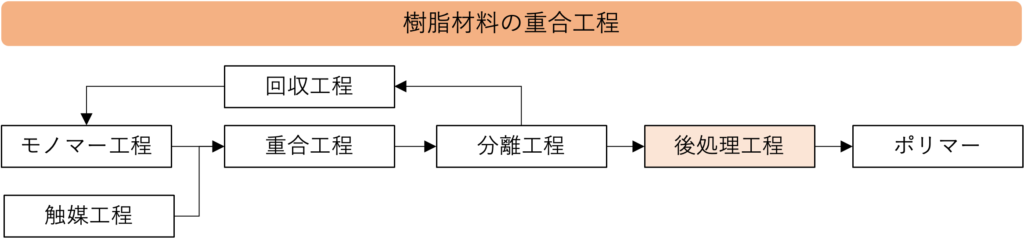

重合(合成)工程プロセス

重合工程は、以下6工程で構成されます。

- モノマー工程

- 触媒工程

- 重合工程

- 分離工程

- 回収工程

- 後処理工程

ポリプロピレンの重合工程を模式図にしたのが以下になります。

モノマー工程

ナフサから分解されたプロピレンガスの調整を行います。

ガスに含まれる不純物を取り除きます。

触媒工程

一般的にチーグラー・ナッタ触媒が使われます。

チーグラー・ナッタ触媒は、塩化チタンと有機アルミの混合物です。

触媒工程では、触媒の調整が行われます。

重合(合成)工程

モノマーと触媒を反応させる工程です。

温度50〜80℃で、一定圧力をかけながら重合反応を行います。

この時の製造条件により、生成するポリプロピレンの分子量を調整します。

分離工程

狙いとする分子量まで重合していないものや、反応をしていないプロピレンを遠心分離機を用いて分離します。

この工程により、生成したポリプロピレンの仕様を安定させます。

回収工程

反応をしていないプロピレンガスを、モノマー工程へ戻します。

これにより材料の歩留まりを向上させています。

後処理工程

有機溶剤と水を使って、生成したポリプロピレンの洗浄を行います。

最後に

今回は、樹脂の重合(コンパウンド・合成)工程の流れ について書いてみました。

樹脂重合工程をネットで調べると、論文で複雑に書いてあるものが多く、理解が難しいと感じる人が多いと思い、簡単な模式図で書きました。

主に樹脂やゴム材料、材料リサイクルに関してわかりやすくまとめておりますので、皆さんのご参考になれば幸いです。

ゴムや樹脂材料でお困りなことがありましたら気軽にコメントいただければ、分かる範囲でご回答させていただきます。

工程の流れ.jpg)