今回は、高強度な樹脂材料3選 についてまとめました。

製品の小型化・軽量化

近年様々な工業製品において、製品サイズの小型化、軽量化が進んできております。

この小型化・軽量化が進む大きな要因は、環境負荷低減の影響が大きいです。

昨今、環境問題が世界的に問題となっており、有限な化石燃料を原料とした金属や樹脂材料の使用量低減が求められています。

そのため、製品の小型化はもちろん、製品の薄肉化は積極的に行われています。

金属材料の代替

そこで様々な工業製品で積極的に行われているのが、金属材料から樹脂材料への代替です。

金属(鉄)と樹脂(ポリプロピレン)の比重は以下の通り、8倍違います。

- 鉄(Fe) 7.87

- ポリプロピレン(PP) 0.91

つまり、同じ体積で比較すると、製品の材料を鉄からポリプロピレンに変えるだけで、重量が1/8 になります。

しかし、金属(鉄)と樹脂(ポリプロピレン)の剛性(引張り弾性率)は以下の通り、200倍違います。

- 鉄(Fe) 200 GPa

- ポリプロピレン(PP) 1GPa

そのため、単純に材料を金属から樹脂に代替することで、製品の軽量化は実現できるものの、製品の機械的性質(剛性、強度、衝撃性等など)が大きく低下してします。

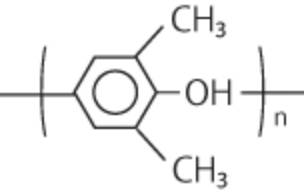

高強度 樹脂材料

そこで、製品の軽量化をしつつ、製品の機械的強度を維持する、金属の代替可能な高強度樹脂材料が求められます。

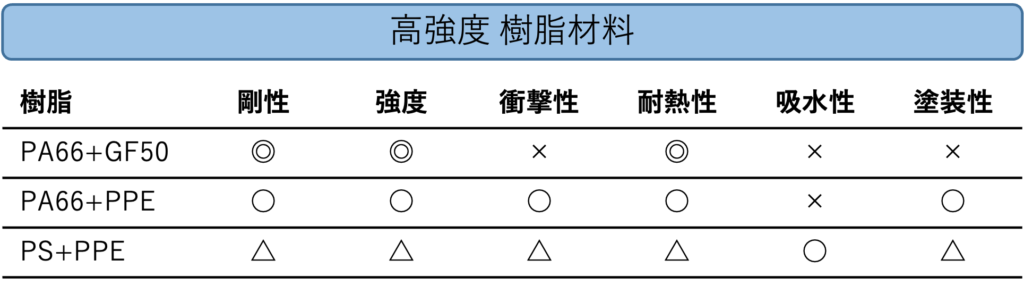

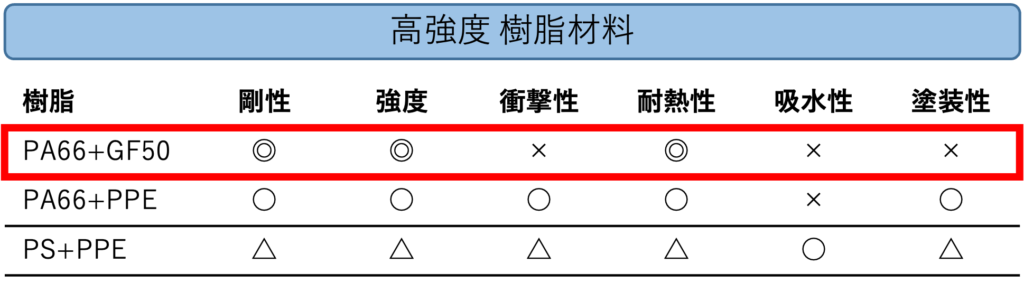

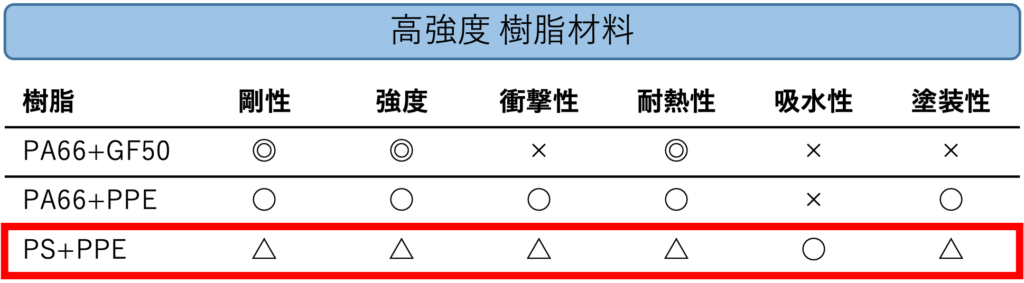

以下に代表的な高強度 樹脂材料3つになります。

- PA66+GF50(PA6+GF50)

- PA66+PPE(PA6+PPE)

- PS+PPE

材料特性を以下表にまとめました。

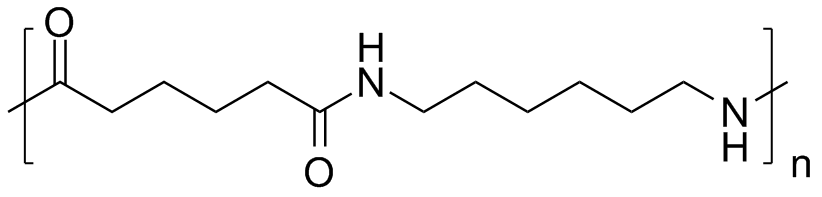

PA66+GF50(PA6±GF50)

PA66樹脂にガラスファイバーを50wt%添加した材料です。

◎メリット

高剛性・高強度のガラスファイバーを大量に添加しているため、材料の剛性と強度に優れます。

またガラスファイバーは非常に耐熱性が高いため、耐熱性にも優れます。

×デメリット

PA66は衝撃性に優れるものの、ガラスファイバーは衝撃性の非常に悪いため、材料として衝撃性は著しく低くなります。

PA66はPA6に比べれば吸水性に優れるものの、PA系材料は水を吸収します。

ガラスファイバーを大量に樹脂に添加すると、ガラスファイバーが製品表面に浮き出てしまうため、外観性が悪くなり、その結果、塗装性が悪化します。

□用途例

- 熱負荷が高い製品(電池やモーターなどの動力源に近くなど)

- 水の付着の心配がない製品(屋内使用製品など)

- 塗装の必要ない(ユーザーが見えない)部品

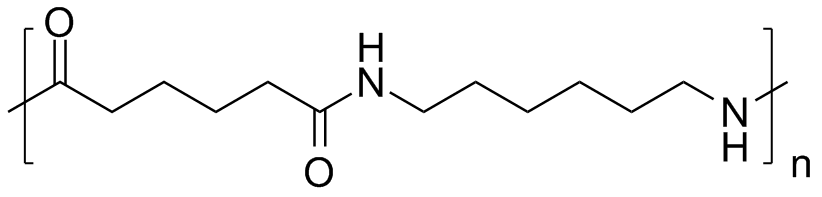

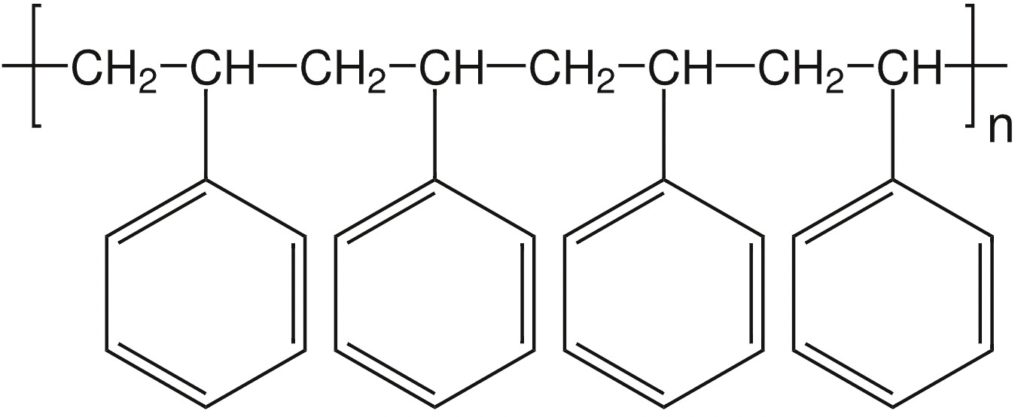

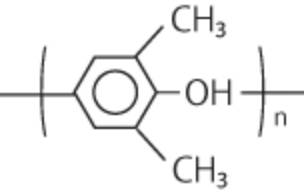

PA66+PPE(PA6+PPE)

PA66樹脂にPPE樹脂をアロイ化した材料です。

◎メリット

剛性、強度、衝撃性、耐熱性など、機械的性質に優れた非常にバランス良い材料です。

また、PA系樹脂は、側鎖に極性基をもつため、塗料やフィルム接着剤との接着性に優れます。

(水素結合で塗料や接着剤と十分な接着性を有します)

×デメリット

PA66はPA6に比べれば吸水性に優れるものの、PA系材料は水を吸収し、機械的強度の低下、吸水膨潤による寸法変化を起こします。

□用途例

- 熱負荷が高い製品(電池やモーターなどの動力源に近くなど)

- 水の付着の心配がない製品(屋内使用製品など)

- 加飾(塗装、フィルム)が必要な製品

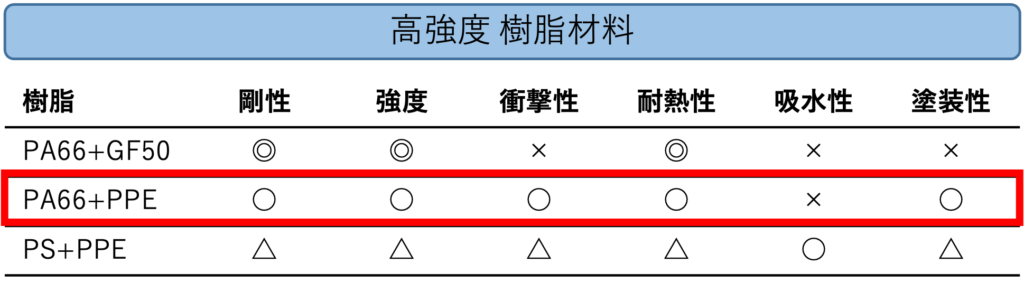

PS+PPE

PS樹脂にPPE樹脂をアロイ化した材料です。

◎メリット

PA66+GF50、PA66+PPEと比較すると、機械的性質(剛性、強度、衝撃性など)は劣るものの、非常に機械的性質に優れた材料です。

PA系材料で弱点となる吸水性に優れます。

×デメリット

PS樹脂、PPE樹脂ともの側鎖に極性を持たないため、塗料や接着剤と水素結合をしません。

そのため、加飾の際には塗料や接着剤を選定する必要があります。

□用途例

- 水が付着する可能性のある製品(屋外使用製品など)

最後に

今回は、高強度な樹脂材料3選 についてまとめました。

金属材料から樹脂材料に代替を検討される際には、これらの3材料は一度検討されると良いと思います。

主に樹脂やゴム材料、材料リサイクルに関してわかりやすくまとめておりますので、皆さんのご参考になれば幸いです。

ゴムや樹脂材料でお困りなことがありましたら気軽にコメントいただければ、分かる範囲でご回答させていただきます。

工程の流れ.jpg)