今回は、プラスチックのケミカルリサイクル手法 についてまとめました。

プラスチックのリサイクル

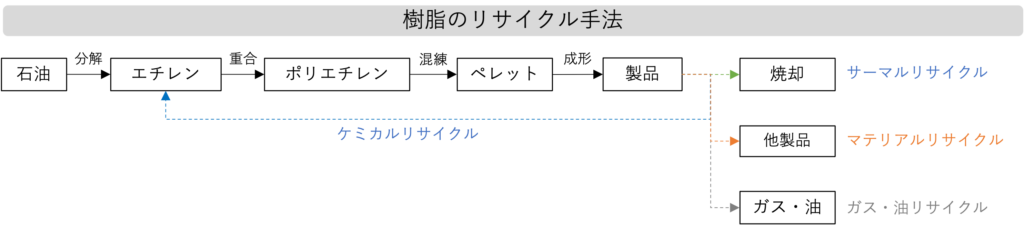

樹脂のリサイクルには、大きく分けて以下の4つがあります。

- サーマルリサイクル

- マテリアルリサイクル

- ケミカルリサイクル

- ガス・油リサイクル

樹脂の各リサイクル手法をフローチャートにまとめた図が以下になります。

樹脂のリサイクル詳細について、別記事にわかりやすくまとめております。

ケミカルリサイクルとは

ケミカルリサイクルとは、廃棄物を化学合成により他の物質に変え、その物質を原料にして新たな製品を作るリサイクル方法です。

昨今リサイクルの重要性が叫ばれており、数々のリサイクル手法が提案されています。

しかし、新規化石燃料を使わずにプラスチック製品を作っていくためには、今存在するプラスチック製品をケミカルリサイクルしていく手法が、最も重要な手法と考えられております。

ケミカルリサイクル手法

樹脂のケミカルリサイクルにはいくつかの方法があります。

代表的な樹脂のケミカルリサイクル手法は以下5つです。

- 高炉原料化技術

- コークス炉化学原料化技術

- ガス化技術

- 油化技術

- 原料・モノマー化技術

各ケミカルリサイクルのフローチャートは以下にまとめました。

高炉原料化技術

高炉原料化技術は、廃プラスチックを高炉還元剤として得る方法です。

高炉(製鉄工場で鉄鉱石から、銑鉄を作る炉)の燃料として使われるコークス(炭素物質)の代わりに廃プラスチックが使われます。

プラスチック主成分は炭素と水素なため、本工程での二酸化炭素排出量がコークスよりも少ないメリットがあります。

コークス炉化学原料化技術

コークス炉化学原料化技術は、廃プラスチックをコークス(炭素物質)、炭化水素、高炉還元剤として得る方法です。

廃プラスチックを高圧力+高温(600〜1300℃)環境下で熱分解することで、高炉の還元剤となるコークス(炭素物質)、および化学原料となる炭化水素油を得ることができます。

ガス化技術

ガス化技術は、廃プラスチックを熱分解して、メタノール、酢酸、アンモニア、炭酸ガスを得る方法です。

酸素の量を制限して加熱する事で、炭化水素、一酸化炭素、水素になり、メタノール、アンモニア、酢酸など化学工業の原料を得ることができます。

油化技術

油化技術は、廃プラスチックを改質触媒を用いて熱分解し、炭化水素油を得る方法です。

炭化水素油は、自動車や工業機械用途向けの潤滑剤として活用することができます。

原料・モノマー化技術

原料・モノマー化技術は、廃プラスチックを化学分解にて再精製ナフサまで戻す技術です。

再精製ナフサからは、再度プラスチックの最小単位のモノマーを生成し、モノマーを重合することで、再度プラスチック(ポリマー)を得ることができます。

本工程が安価で実現できれば、新規化石燃料を使わず、現在存在しているプラスチック材料を半永久的にリサイクルし続けることが可能です。

最後に

今回は、プラスチックのケミカルリサイクル手法 についてまとめました。

プラスチックの廃棄や利用が環境問題につながっている認識が広がり、プラスチックのリサイクルが声高に叫ばれております。

ケミカルリサイクルについては、各社さまざまな取り組みがなされているものの、廃プラスチックを原料・モノマー化して再利用する技術は非常に高コストなリサイクル手法になります。

そのためリサイクルをビジネスの一部に組み込んでいる会社が少なく、ケミカルリサイクルがいまだに広まっていません。

今後ケミカルリサイクル技術が発達し、新規化石燃料をできるだけ使わない環境に良い世界を実現したいものです。

ゴムや樹脂材料でお困りなことがありましたら気軽にコメントいただければ、分かる範囲でご回答させていただきます。