今回は、樹脂フィルム成形のフィルム種類と特性一覧 についてまとめました。

フィルム加飾成形とは

樹脂製品の加飾方法として、最近ではフィルム加飾の適用が広がってきております。

フィルム加飾が選択される理由は以下3つあります。

- 塗装で表現できない加飾が可能

- 塗装工程での大量のCO2排出を避ける

- コストダウン

塗装で表現できない加飾が可能

塗装では、単一色のみ色付けをすることができます。

マスキング工程(テープなどで意図した箇所に塗料がかからないようにする工程)で、2色などに染めることは可能ですが、柄や模様などはプリントすることができません。

一方でフィルム加飾は、どんな柄でも模様でも製品に模様付けすることが可能です。

塗装工程での大量のCO2排出を避ける

塗装工程では、液体の塗料を乾燥させて固化させるための乾燥炉が必要です。

乾燥炉は高温にする必要があり、この際、熱エネルギーを作り出すために大量にCO2が排出されます。

そのため、塗装工程はエコではないという認識が広まってきており、塗装に変わる加飾方法が求められています。

一方でフィルム加飾は、フィルム貼り付け時のCO2排出はほとんどありません。

コストダウン

近年フィルム加飾技術の進歩により、年々フィルム加飾のコストが下がってきています。

フィルム加飾は塗装よりも高価であるものの、以前よりもフィルム加飾が採用される例が増えてきました。

樹脂上フィルム加飾手法の一覧については、別の記事に書いております。

フィルム 種類

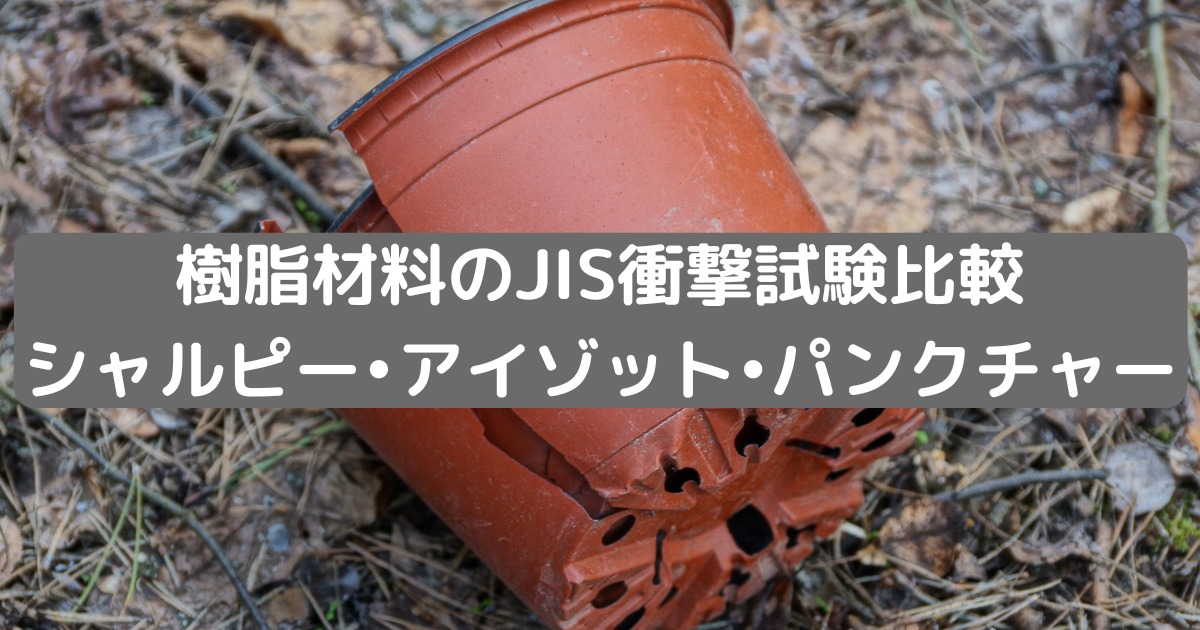

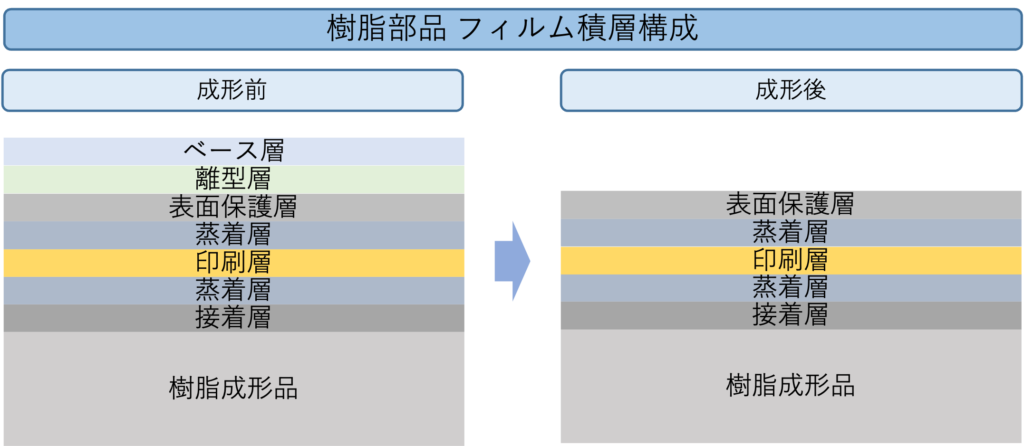

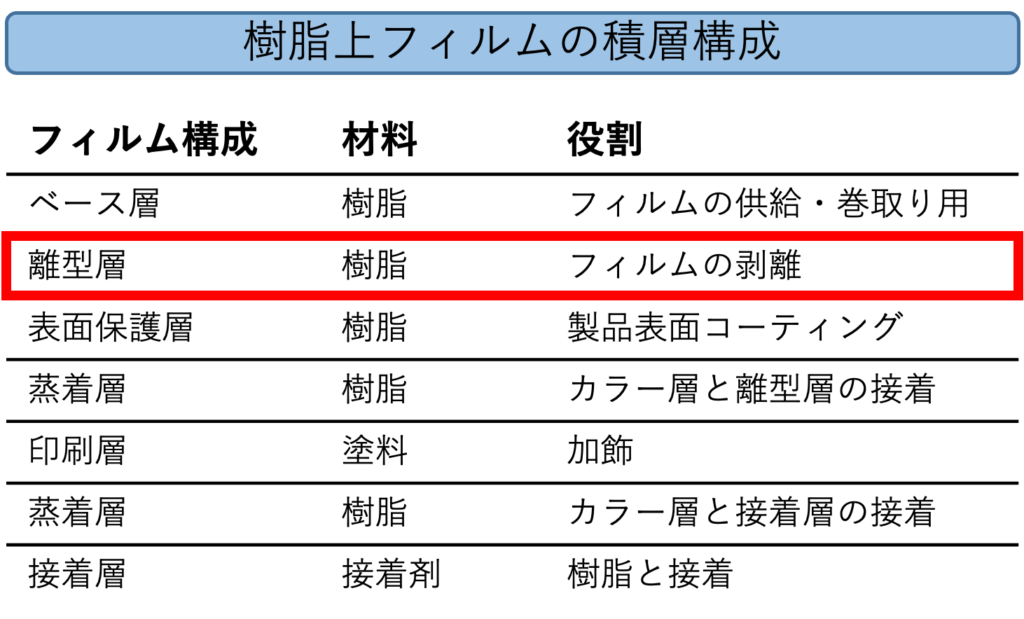

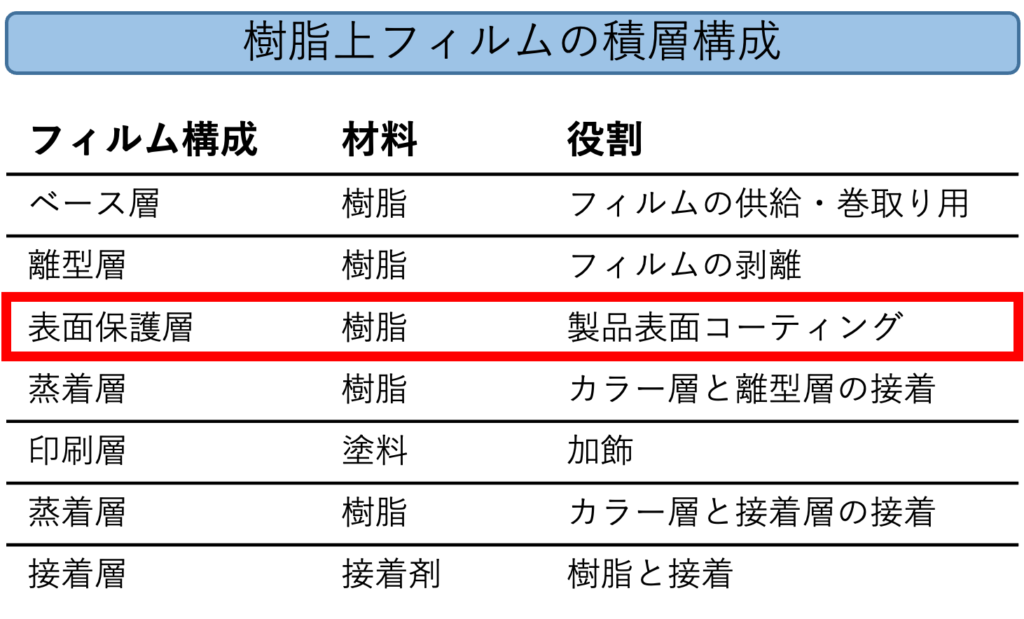

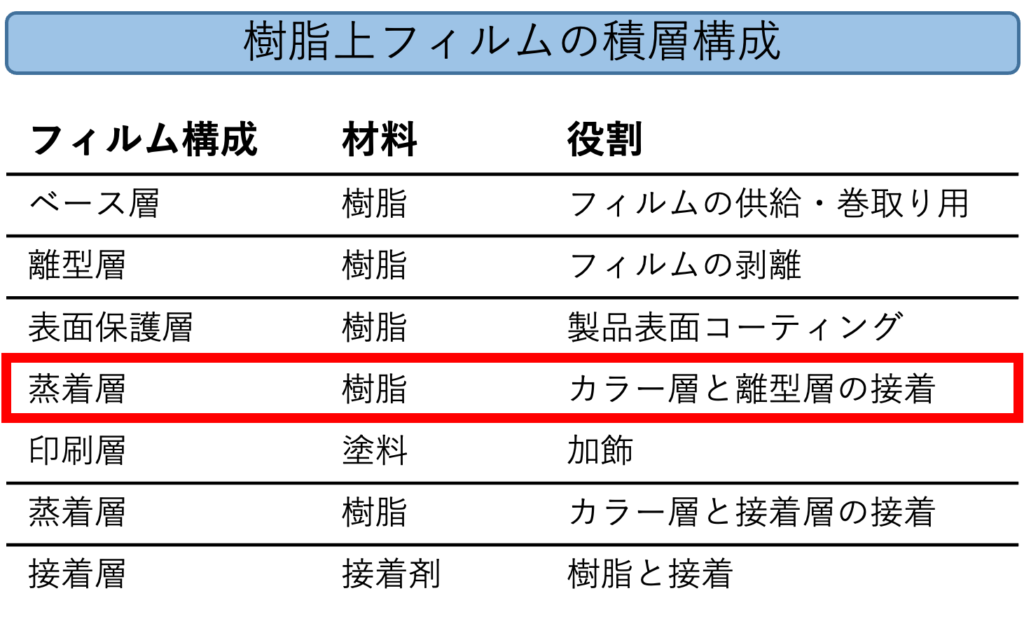

工業的に樹脂向け加飾用途で使われるフィルムは、複数層の積層構成になっています。

加飾フィルムの積層構成の一例を以下に示しました。

ベース層は部品の上面側で、接着層は樹脂部品と接着する層です。

成形後は、ベース層と離型層が剥がれます。

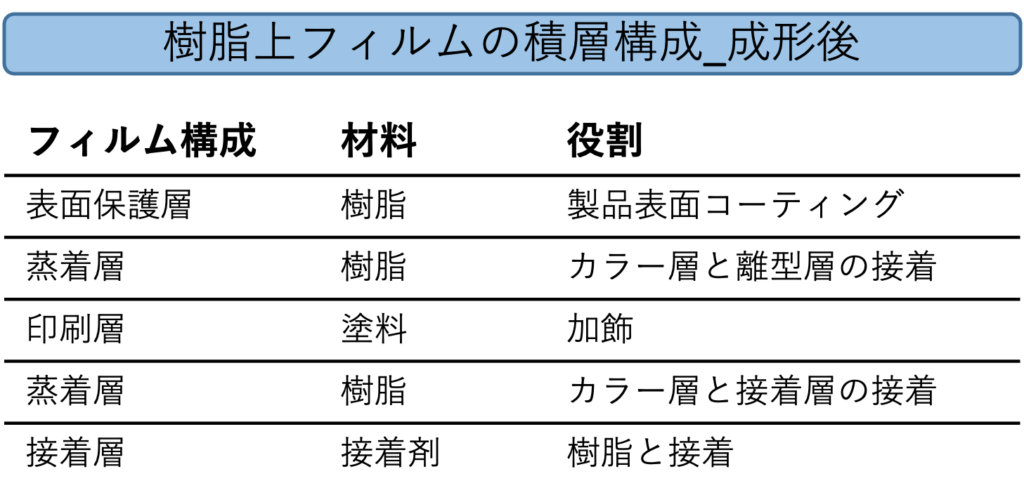

そのため、部品の上に残るフィルム積層構成は以下になります。

フィルム 成形

フィルムの成形には以下4種類があります。

- インモールド成形

- インサート成形

- 真空成形

- 水圧成形

いずれの成形方法においても、フィルムは、加飾部と剥離部に分かれます。

成形前後のフィルム積層構成は以下になります。

フィルム 種類詳細

ベース層

ベース層は、樹脂と接着する側から一番遠い層になります。

ベース層はこのフィルム積層構成の中で最も厚い層になります。

工業的に量産産をする際にフィルムを供給し、フィルム転写後に巻き取る役割をします。

耐熱性の観点からPET樹脂が使われることが多いです。

離型層

離型層は、製品側に転写する層と分離をさせる役割をします。

フィルム転写後は、表面保護層とベース層を分離させるために、中間に離型層を設けています。

表面保護層

表面保護層は、フィルム転写後の製品表面の層になります。

印刷層をきれいに見せるため、表面保護層はPMMA樹脂など非常に透明性の高い樹脂が使われます。

蒸着層

蒸着層は、表面保護層と印刷層をくっつける役割をします。

また、接着層の成分と、表面保護層の成分が反応することを防止する観点で蒸着層を設けています。

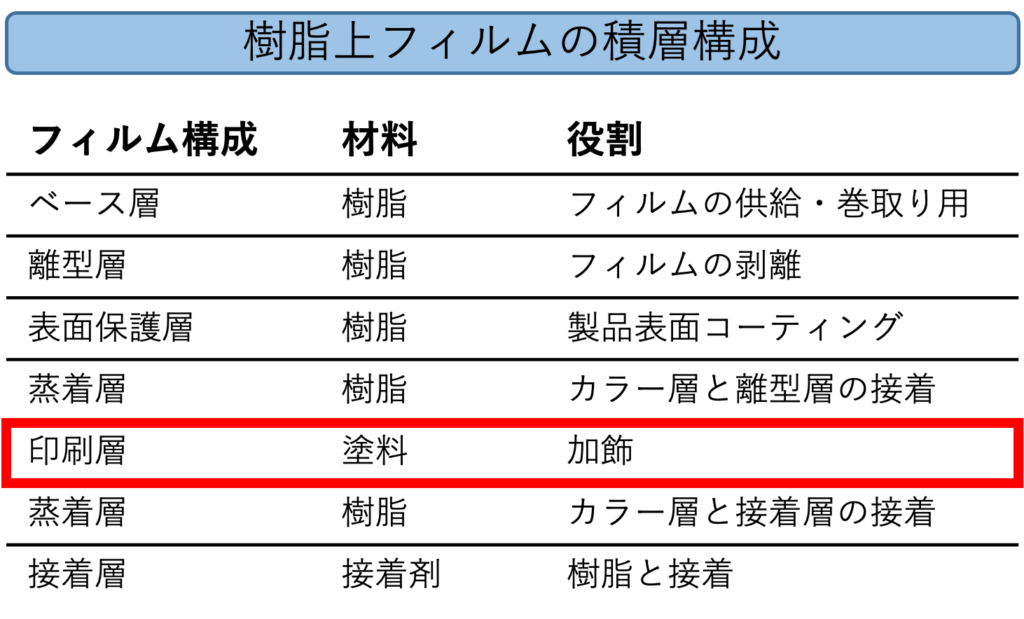

印刷層

印刷層は、フィルム加飾の柄が印刷された層になります。

この印刷層が転写されることで、部品に柄をつけることができます。

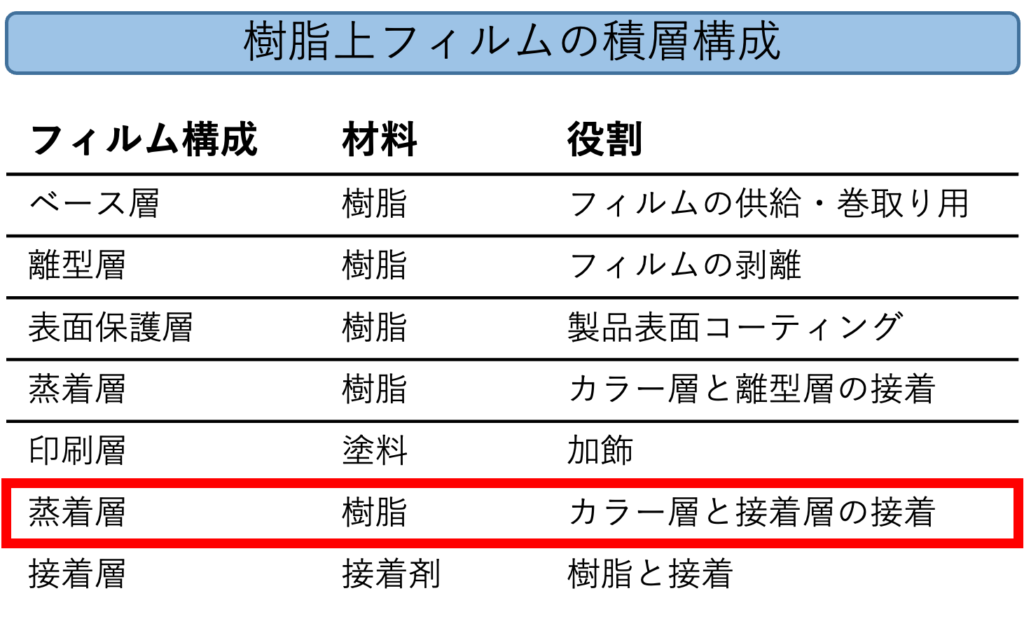

蒸着層

蒸着層は、印刷層と接着層をくっつける役割をします。

また、印刷層の成分と、接着層の成分が反応することを防止する観点で蒸着層を設けています。

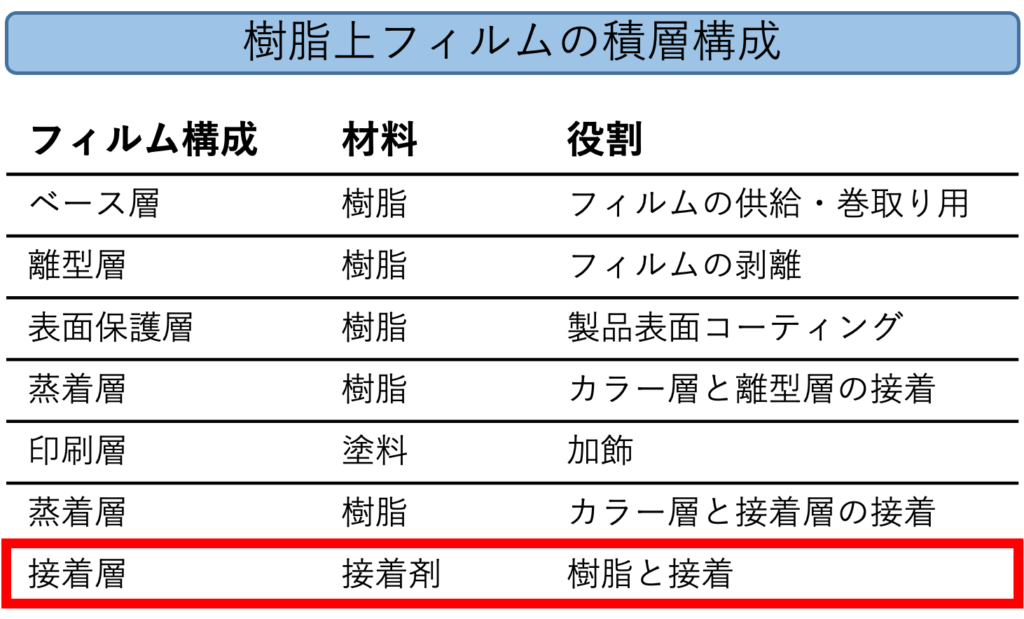

接着層

接着層は、樹脂とフィルムをくっつける役割をします。

樹脂とフィルムの熱溶解で物理的に接着するタイプや、化学反応で化学的結合で接着するタイプがあります。

樹脂との接着の相性があり、接着層成分の選定もそうですが、樹脂機材の選定も必要です。

最後に

今回は、樹脂フィルム成形のフィルム種類と特性一覧 についてまとめました。

今回書いたフィルムの層構成は一例ですので、製品の特性や形状に合わせた最適なフィルムの選定が必要です。

大きな凹凸形状のある製品に関しては、フィルムの引き伸ばされ印刷層に亀裂が容易に発生します。

そのため、形状に合わせたフィルム最適化が非常に重要です。

フィルムを含めた樹脂の加飾方法一覧については、別記事でまとめております。

ゴムや樹脂材料でお困りなことがありましたら気軽にコメントいただければ、分かる範囲でご回答させていただきます。