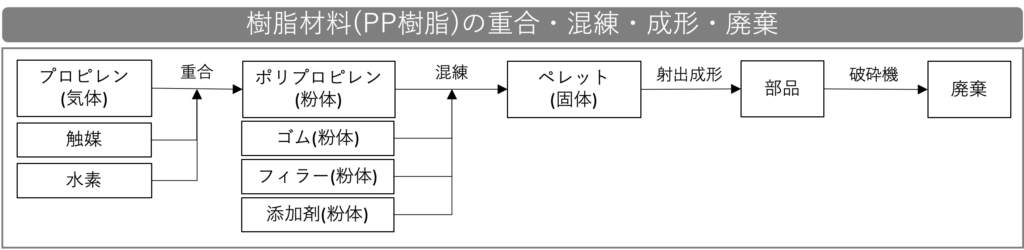

今回は、 【図解】樹脂材料の重合・コンパウンド・製造・廃棄工程 についてまとめました。

PP樹脂はプラスチックの中で、汎用性が高く、安価なことから多くの製品に使われています。

PP樹脂とは

PP樹脂(ポリプロピレン)は、プラスチックのなかでも「汎用樹脂」と呼ばれる材料の一種です。

汎用樹脂は、主に日常でよく使われている家庭用品・雑貨・包装材料などに採用されています。

そのなかでもPP樹脂は、同じ汎用樹脂であるPE樹脂(ポリエチレン)に次いで生産量が多く、幅広い用途で活用されている材料です。

PP樹脂は、炭素と水素からなる重合体(ポリマー)で、比重が0.9と軽量な材料です。

製法も、射出成形・押出成形・ブロー成形・真空成形などと豊富で、大量生産に適しています。

また、最新のテクノロジーである3Dプリンタの材料としても利用されています。

PP樹脂 成形工程

PP樹脂のライフサイクル(成形工程)は、以下の4工程に分類されます。

- プロピレンの重合

- 材料配合と混練

- 射出成形で製品化

- 廃棄

ライフサイクル(成形工程)のフローチャートは以下になります。

プロピレン重合

PP樹脂を作るために、まず初めに「プロピレン」の重合を行います。

プロセスのイメージは以下の通りです。

化石燃料から精製したナフサを分解して生成した気体のプロピレンガスを、重合槽内で触媒と水素と反応させます。

このプロセスで、低分子のプロピレンガスから、高分子の粉体のポリプロピレンを精製します。

触媒は、チーグラーナッタ触媒が広く使われています。

チーグラーナッタ触媒は、塩化チタンと有機アルミの混合物です。

重合槽内で反応をしなかったプロピレンガスは、プロピレンガス内に戻され再利用されます。

化石燃料からナフサの生成し、気体のプロピレンガスを作る工程は別記事にまとめております。

材料配合・混練

次の工程では、前工程で生成したポリプロピレンの粉体と、添加剤を混ぜ合わせて、樹脂ペレットを作成します。

材料配合と混練のプロセスのイメージ図は以下の通りです。

最終製品の材料物性に合わせて、さまざまな材料を混ぜ合わせるプロセスです。

ポリプロピレン単体では剛性や強度が製品として不十分であることから、材料物性をカスタマイズする必要があります。

本工程では、混練機と呼ばれる機械で、熱とせん断力で材料を溶かした状態で混ぜ合わせ、その後、固化し、細断することで、全長数mmサイズのペレットと呼ばれる固体材料を作製します。

代表的な添加する材料には以下があります。

- ゴム

- フィラー

- 添加剤

ゴム

ポリプロピレンの耐衝撃性を向上させるために添加されます。

イメージされるとわかりやすいのですが、ゴム製品はぐにゃぐにゃなため、非常に耐衝撃性に優れます。

そのため、ポリプロピレンにゴムを添加することで耐衝撃性は向上します。

さらに、ゴムの添加量に応じて材料の耐衝撃性は向上させることができます。

しかし一方で、ゴム添加量に応じて、剛性や強度は低下してしまいます。

フィラー

ポリプロピレンの剛性と強度を向上させるために添加されます。

ここでのフィラーは、ガラスや鉱物を指しています。

こちらもイメージ通り、ガラスや鉱物は剛性と強度に優れます。

そのため、ポリプロピレンにフィラーを添加することで、剛性・強度は向上します。

さらに、フィラー添加量に応じて、材料の剛性・強度は向上させることができます。

しかし一方で、フィラーの添加量に応じて、耐衝撃性は低下します。

材料配合は、バランスが全てで、耐衝撃性、剛性、強度の全て優れた材料は存在せず、製品の必要とされる物性を満足するための材料設計が必要です。

添加剤

PP樹脂の基礎的な仕様を満足するために添加されます。

代表的な添加剤には、耐候劣化防止剤や酸化防止剤があります。

PP樹脂が大気中で使用されると紫外線の影響を受けます。

耐候劣化防止剤を添加していないPP樹脂は、容易に分子鎖が切断され、材料の変色や物性低下を招きます。

酸化防止剤は、PP樹脂への熱による酸化劣化を防止するもので、成形中、およびPP樹脂が使用環境下での熱の影響により、容易に分子鎖が切断され、材料の変色や物性低下を防ぐものになります。

これらの理由により、耐候劣化防止剤、酸化防止剤は必須になります。

射出成形

次の工程では、前工程で生成したPP樹脂ペレットを使用して製品を成形します。

樹脂の成形方法は幾つもありますが、最も代表的な成形方法は射出成形です。

PP樹脂ペレット(固体)を、射出成形機に投入し、熱とせん断力でペレットを溶解し、製品形状が掘られた金型内に、溶かした樹脂を流し込み、冷却固化して製品を作ります。

PP樹脂は、成形温度は220〜250度程度になります。

廃棄

最終的には製品は廃棄されます。

環境負荷低減のためリサイクルされる例は増えてきていますが、ほとんどのPP樹脂は依然として廃棄されています。

一般的に役目を終えたPP樹脂(他の樹脂全ても同じですが)は、破砕機にかけられ、細かく切り刻まれ、最終的には熱焼却されます。

熱焼却のことをサーマルリサイクルとも呼ばれますが、ヨーロッパなど環境規制の厳しい地域では、サーマルリサイクルは、リサイクルにはカウントされません。

しかし昨今のエコの流れの拡大により、樹脂を単純廃棄をするのではなく、リサイクルしようとする動きがでてきており、各社さまざまな取り組みをしています。

樹脂のリサイクル手法を別記事にまとめております。

最後に

今回は、【図解】樹脂材料の重合・コンパウンド・製造・廃棄工程 についてまとめました。

歴史の長いPP樹脂の成形工程ですが、フローチャートで分かりやすくまとめている記事がなかったので、きれいにまとめてみました。

本記事が皆さんのお役に立てれば幸いです。

樹脂の生産やリサイクルなど分かりやすくまとめておりますので、別記事も見ていただけると嬉しいです。