今回は、 樹脂発泡メカニズムとガス発泡方法 について書きたいと思います。

樹脂発泡成形とは

発泡成形 製品

発泡成形品は、成形品内部に気泡を持っており、気泡サイズにより成形品の物性が変化します。

以下が発泡性景品断面のイメージです。

発泡成形 手法

樹脂発泡成形とは、成形品内に空気層を作る成形方法です。

成形方法は以下2つあります。

- ショートショット成形

- コアバック成形

ショートショット成形:成形品体積(金型容量)の約90%の樹脂を充填して、残り10%を発泡させる成形方法

コアバック成形:成形品体積(金型容量)100%の樹脂を充填して、金型を広げる(金型体積を大きくする)ことで30%以下の発泡させる成形方法

発泡成形 課題

発泡成形の2つの手法には、それぞれメリットと課題があります。

ショートショット成形は、従来の金型で発泡成形をすることができ、特殊な成形設備(成形機・金型)を必要としません。

しかし、気軽に発泡成形を行える分、気泡径や気泡の分散性が悪いことが大きな課題です。

コアバック成形は、成形手法にもよりますが、気泡径や気泡分散性に優れるため、成形品の局所的な物性低下などはみられません。

しかし、コアバック成形を行うためには、成形中に金型を動かすことのできる成形機と、金型を動かしても充填した樹脂が外に漏れ出さない機構の特殊金型が必要です。

樹脂発泡成形品 メリット

樹脂発泡成形品は、上記に述べたような課題は多くあるものの、得られるメリットがあります。

発泡成形品のメリット

- 軽量化

- 断熱効果

軽量化

発泡することのメリットの1つが軽量化です。

単純に成形品ないを気泡化することで、成形品体積は同じで合っても、重量は軽くなります。

また昨今では、環境に悪いとされる化石燃料から作られる樹脂材料を減らそうという動きの中で、発泡成形をすることで、少しでも樹脂使用量を減らすことができます。

また発泡成形は、板厚を薄くする必要がないため、断面二次モーメントが優位に働くことから、曲げ応力・曲げ剛性の低下を防げるメリットもあります。

曲げ試験の考え方については別記事に書いております。

断熱効果

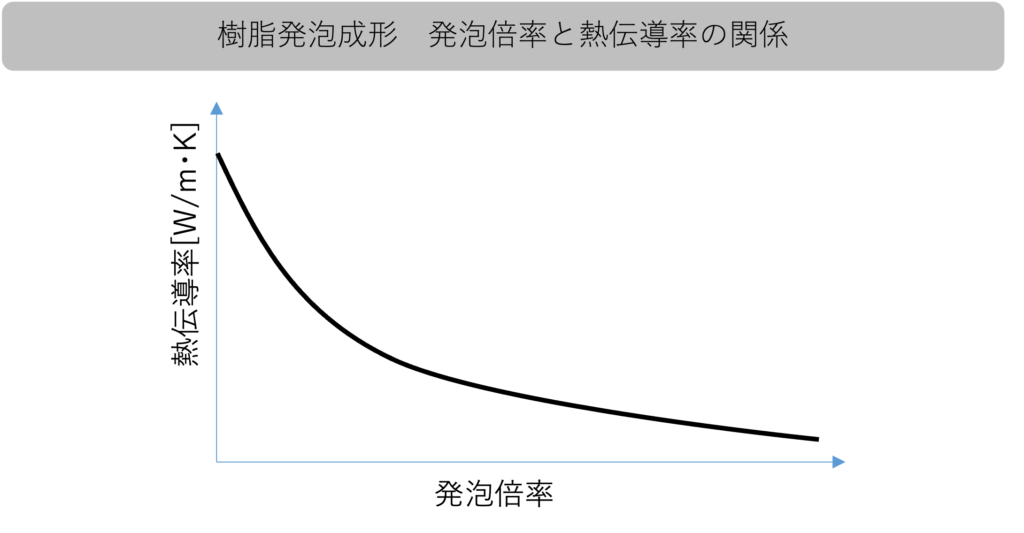

発泡することの2つ目の効果は、断熱性向上です。

以下図に示している通り、発泡倍率が大きくなることで、熱伝導率が2次関数的に大きく低下します。

そのため、発泡することで、熱の伝わりを妨げることができます。

(カップ麺に使われる発泡樹脂が、お湯を注いでも容器が熱くならないことと同じ考えです)

最後に

今回は、 樹脂発泡メカニズムとガス発泡方法 についていてみました。

樹脂材料に限らず、ゴム材料などについて基礎的なことを理解しやすいようにまとめております。

本記事が皆さんのご参考になれば幸いです。

廃プラスチックのリサイクルの流れ

ゴム材料の練り工程

-640x396.jpg)